PLC:

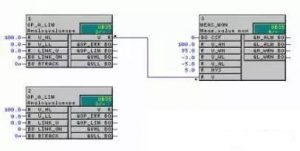

- PLC是由模仿继电器控制原理发展起来的,20世纪70年代的PLC只有开关量逻辑控制,首先应用的是汽车制造行业。

也就是说PLC会更偏向于逻辑量(数字量)。

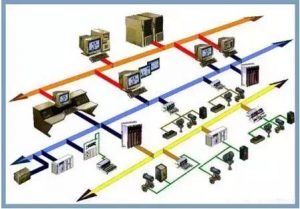

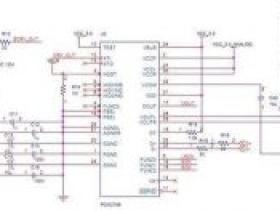

也可一台PLC为主站,多台同型PLC为从站,构成PLC网络。这比用PC机作主站方便之处是:有用户编程时,不必知道通信协议,只要按说明书格式写就行。

A-PLC工程师

相同I/O点数的系统,用PLC比用DCS有优势,其成本要低一些(大约能省40%左右)。PLC没有专用操作站,它用的软件和硬件都是通用,所以维护成本比DCS要低很多。

A-PLC工程师

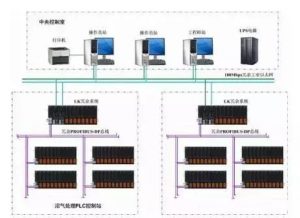

PLC网格既可作为独立DCS,也可作为DCS的子系统。

A-PLC工程师

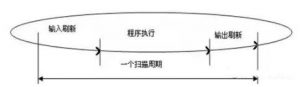

- PLC的CPU内有指示程序步存储地址的程序计数器,在程序运行过程中,每执行一步该计数器自动加I,程序从起始步(步序号为零)起依次执行到最终步(通常为END指令),然后再返回起始步循环运算。PLC每完成一次循环操作所需的时间称为一个扫描周期。程序计数器的这种循环操作在DCS中是没有的,这也是PLC的冗余不如DCS的原因。

- PLC网格既可作为独立DCS,也可作为DCS的子系统。PLC由于采用通用监控软件,在设计企业的管理信息系统方面要容易一些。

A-PLC工程师

A-PLC工程师

DCS:

- DCS是在运算放大器的基础上得以发展的。把所有的函数、各过程变量之间的关系都做成功能块(有的DCS系统称为膨化块)。

也就是说DCS更偏向于模拟量(过程控制方向)。

- DCS在控制器、I/O板、通信网络等的冗余方面,一些高级运算、行业的特殊要求方面都要比PLC好得多。

A-PLC工程师

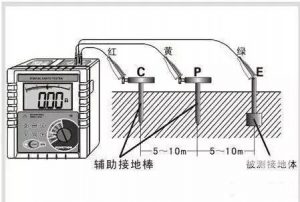

- 在接地电阻方面,对PLC也许要求不高,但对DCS一定要在几Ω以下(通常在4Ω以下)。模拟量隔离也是非常重要的。在有爆炸危险的地方,应配置安全栅。

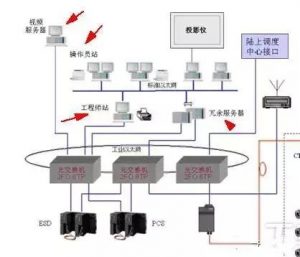

- DCS是控制(工程师站)、操作(操作员站)、现场仪表(现场测控站)的3级结构。用于大规模的连续过程控制,如石化等。

- DCS首先在化工行业得到应用。DCS和PLC表现的主要差别是在开关量的逻辑解算和模拟量的运算上,即使后来两者相互有些渗透。例如西门子的PCS7 过程控制系统,就是DCS+PLC的产物。

A-PLC工程师

听听业内人士细说PLC与DCS的区别

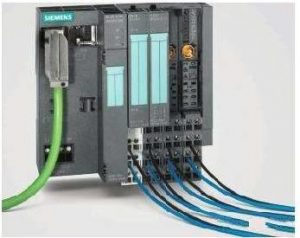

DCS与PLC在硬件平台基本一致,差异在软件与数据平台上。PLC比较开放,不同厂商的产品互联性好。西门子的PCS7与PLC的开发是独立进行的,虽然采用了PLC的硬件平台,但在系统构架、编程组态方式等都不一样。

—— 西门子公司PCS7市场推广经理 谢王争

DCS开发控制算法采用仪表技术人员熟悉的风格,仪表人员很容易将P&I图转化成DCS提供的控制算法,而PLC采用梯形图逻辑来实现过程控制,对于仪表人员来说相对困难。尤其是复杂回路的算法,不如DCS实现起来方便。

DCS系统通常提供完整的系统给用户,包括机柜,电源,工程师站,操作员站,用户只需在现场简单的安装。而PLC则需要系统集成。

DCS实现顺序连锁功能相对于PLC来讲是弱势,且逻辑执行速度不如PLC, 也不如PLC编程方便。

DCS的现场控制站层‘通常采用集中式控制,尽管支持远程分布式I/O, 但由于成本原因, 很少采用。而PLC基于现场总线的远程分布式I/O更灵活易用,能有效的节省接线成本。

—— GE Fanuc全球自动化解决方案中国区总经理贲志刚

PLC与DCS无法比较,PLC是控制器,是孤立的产品,而DCS是系统。但PLC可以与DCS的控制站比较,PLC的循环周期在10毫秒左右,而DCS控制站在500毫秒左右,PLC的开放性更好,作为产品其独立工作的能力更强。

—— OMRON公司

DCS是一个系统包括上位软件、网络与控制器,而PLC只是一个控制器,要构成系统还需要上位SCADA系统和与之相连的网络。

对PID回路控制,现在三菱的过程控制器也可以实现象SAMA组态一样的FBD编程;DCS系统更大,控制的回路数目更多,有比较多的控制和算法,可以完成比较复杂的回路间的控制。硬件可靠性差不多。DCS可以做到I/O的冗余,PLC则不可以。相对而言,PLC构成的系统成本更低。

—— 三菱电机自动化精密控制部经理

分析DCS与PLC的区别,最关键的是两点,一是DCS是分布式控制,拥有全局数据库;二是PLC是顺序扫描机制,DCS是以时间为基准的控制。我们的系统符合第一点,例如一个I/O标签的修改,在HMI也可以同步体现。

——罗克韦尔自动化过程市场产品经理

文章末尾固定信息